Na czym to polega?

Recykling baterii i akumulatorów stosowanych w samochodach elektrycznych stanowi jeden z fundamentalnych elementów strategii zrównoważonego rozwoju w branży motoryzacyjnej. Proces ten, choć skomplikowany i wymagający zaawansowanych technologii, jest niezbędny do minimalizacji wpływu na środowisko naturalne oraz zapewnienia ciągłości dostaw surowców niezbędnych do produkcji nowych baterii.

Kilka etapów recyklingu…

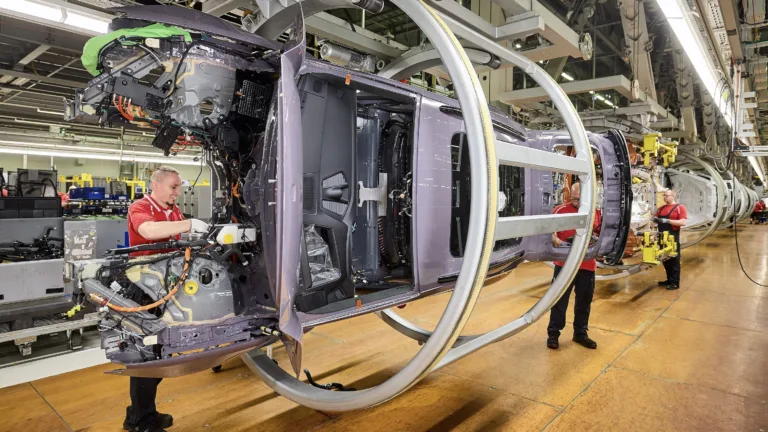

Recykling baterii litowo-jonowych, najczęściej stosowanych w pojazdach elektrycznych, obejmuje kilka etapów. Pierwszym z nich jest demontaż pojazdu i wyjęcie baterii. Ze względu na ryzyko związane z pracą z materiałami wysokiej energii, wymaga to zastosowania odpowiednich procedur bezpieczeństwa i specjalistycznego sprzętu. Następnie bateria jest poddawana procesowi rozładowania, aby zminimalizować ryzyko wybuchu czy pożaru podczas dalszej obróbki. Rozładowane baterie są transportowane do zakładów recyklingowych, gdzie rozpoczyna się właściwy proces odzysku materiałów.

…i dwa rodzaje

Recykling baterii litowo-jonowych można podzielić na dwa główne rodzaje: recykling pirometalurgiczny i hydrometalurgiczny. Recykling pirometalurgiczny polega na podgrzewaniu baterii w piecach hutniczych w celu odzyskania metali takich jak kobalt, nikiel i miedź. Proces ten, choć skuteczny w odzyskiwaniu metali o wysokiej wartości, ma pewne ograniczenia – prowadzi do utraty części materiałów, takich jak lit, który w wysokich temperaturach ulatnia się i jest trudny do odzyskania. Z kolei recykling hydrometalurgiczny polega na rozpuszczaniu rozdrobnionych baterii w specjalnych roztworach chemicznych. Pozwala to na bardziej efektywne odzyskiwanie metali, w tym litu, choć proces ten jest bardziej skomplikowany i wymaga precyzyjnego zarządzania odpadami chemicznymi. Istnieją również zaawansowane technologie recyklingu, takie jak recykling mechaniczny, który obejmuje rozdrabnianie baterii i separację materiałów za pomocą procesów mechanicznych i fizycznych. Po rozdrobnieniu, poszczególne komponenty są oddzielane za pomocą magnetycznych i elektrostatycznych metod separacji. Ważnym aspektem recyklingu baterii jest również zarządzanie materiałami niebezpiecznymi. Elektrolit zawarty w bateriach litowo-jonowych jest wysoce reaktywny i może stanowić zagrożenie dla środowiska i zdrowia ludzi, dlatego musi być odpowiednio neutralizowany i utylizowany.

Drugie życie

Równocześnie z rozwojem technologii recyklingu, branża motoryzacyjna pracuje nad wydłużeniem żywotności baterii poprzez technologię drugiego życia. Polega to na wykorzystaniu wycofanych z użytku baterii samochodowych do mniej wymagających aplikacji, takich jak magazynowanie energii w systemach odnawialnych źródeł energii. Baterie, które utraciły część swojej pojemności i nie są już wystarczająco wydajne do napędzania pojazdów, mogą nadal efektywnie magazynować energię, co pozwala na maksymalizację ich cyklu życia. Globalne inicjatywy i regulacje prawne, takie jak europejska dyrektywa dotycząca baterii, nakładają na producentów obowiązek odpowiedzialnego zarządzania zużytymi bateriami, w tym ich recyklingiem. Przepisy te promują rozwój infrastruktury recyklingowej i technologii odzysku, jednocześnie stymulując badania i innowacje w zakresie ekologicznego projektowania baterii.

Budowa baterii i odzyskiwanie surowców

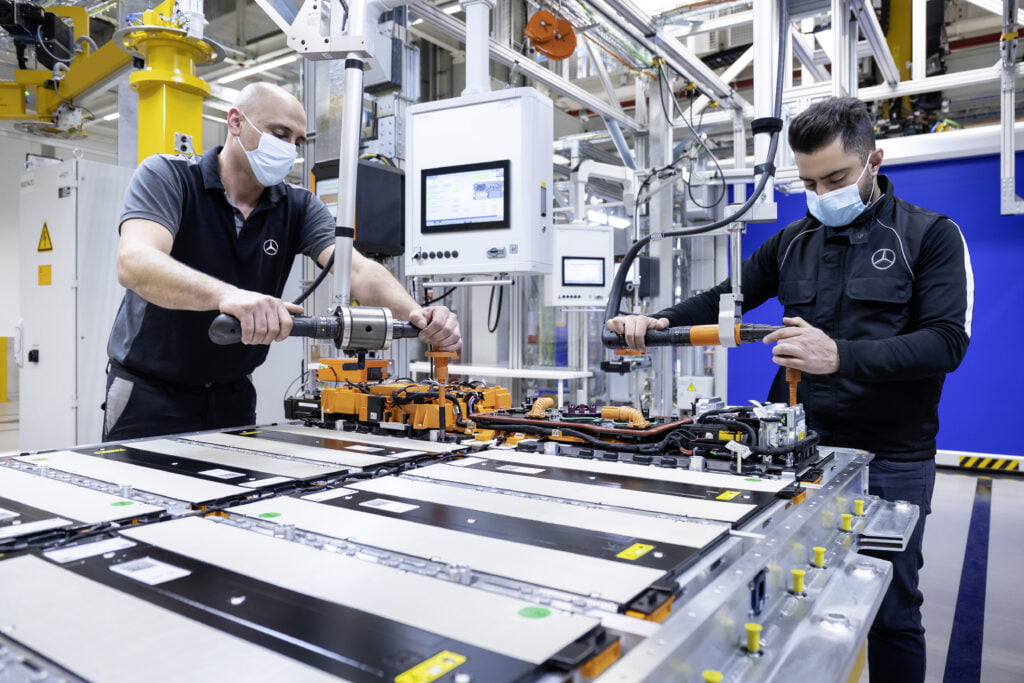

Baterie litowo-jonowe, stosowane powszechnie w samochodach elektrycznych, składają się z czterech kluczowych komponentów: katody, anody, elektrolitu i separatora. W ich budowie można również znaleźć aluminiowy pojemnik ochronny, modułową obudowę oraz plastikowe osłony ogniw, przewodów i złączek. W zależności od materiału katody, baterie te można podzielić na kilka typów. Idąc za raportem firmy Knauf Industries Automotive, specjalizującej się m.in. w wytwarzaniu części samochodowych i wyposażenia, najczęściej używane w pojazdach elektrycznych to: litowo-niklowo-manganowo-kobaltowe (NMC), litowo-niklowo-kobaltowo-glinowe (NCA) oraz litowo-żelazowo-fosforanowe (LFP). Baterie NMC i NCA znajdują zastosowanie głównie w samochodach osobowych, natomiast baterie LFP są preferowane w autobusach elektrycznych.

Głównymi zaletami tych baterii są wysoka gęstość energii, bezpieczeństwo użytkowania oraz długa żywotność. Z perspektywy odzyskiwania surowców, baterie NMC i NCA są szczególnie wartościowe, ponieważ można je skutecznie poddać recyklingowi hydrometalurgicznemu. Proces ten pozwala na wydajne odzyskiwanie metali, takich jak kobalt i nikiel. W przypadku baterii typu LFP, koszty recyklingu, zarówno finansowe, jak i środowiskowe, są wyższe niż koszty produkcji nowych baterii, co stanowi istotne wyzwanie dla branży.

Ilość surowców odzyskanych z recyklingu baterii litowo-jonowych zależy w dużej mierze od ich konstrukcji oraz dostępnych technologii recyklingu. Naukowcy nieustannie poszukują bardziej efektywnych metod odzysku. Przykładem zaawansowanego podejścia jest zakład utylizacji akumulatorów stworzony przez konsorcjum Renault, Veolia i Solvay. W tym procesie materiały aktywne z akumulatorów są zanurzane w N-metylopirodonie, a następnie odsączane, suszone, rozdrabniane ultradźwiękami i ługowane kwasem. Dzięki tej technologii możliwe jest odzyskanie aż 96% kobaltu i 98% litu z zużytych akumulatorów.

Mokra chemia

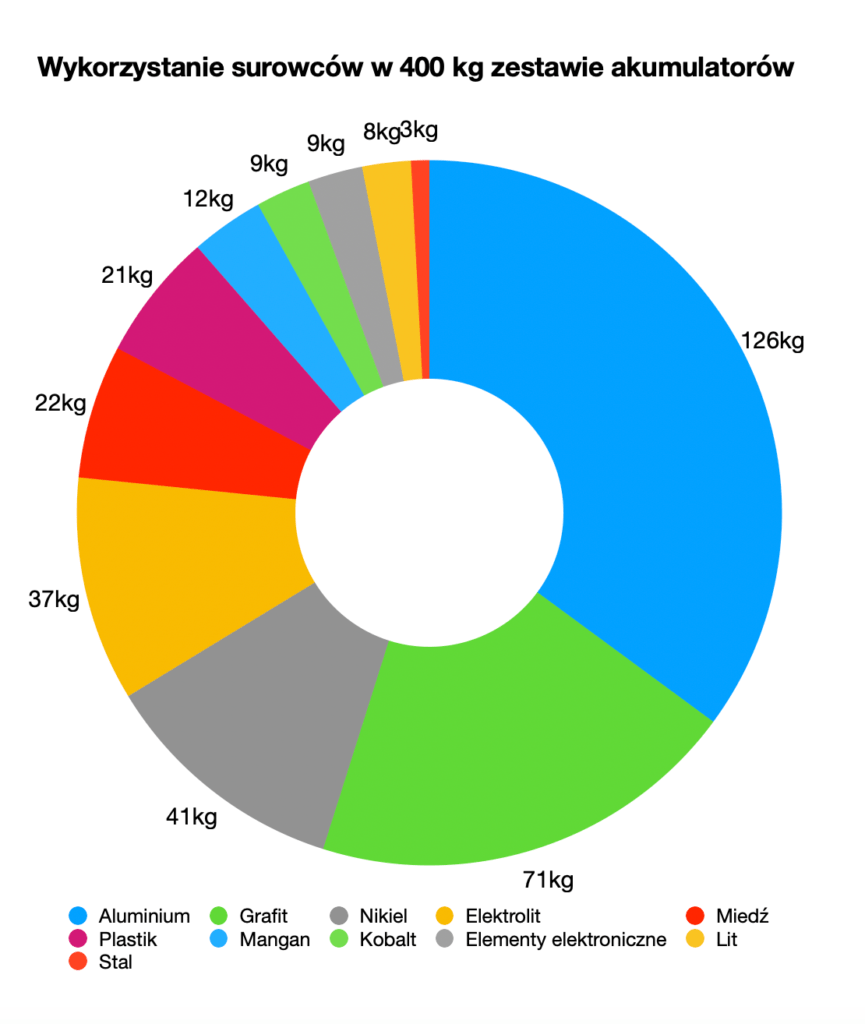

Jedną z nowych metod jest proces mokrej chemii, stosowany m.in. przez firmę Li-Cycle współpracującą z LG i General Motors. Akumulatory poddaje się obróbce w procesie rozdrabniania podwodnego. Jego efektem jest „czarna masa” zawierająca najważniejsze materiały. W innym zakładzie wydobywa się z niej minerały. Dzięki tej metodzie poprawia się efektywność odzyskiwania surowców i zmniejsza się ryzyko zapłonu. W tysiącu ton „czarnej masy” jest 278 ton niklu, 55 ton litu i 35 ton kobaltu. Z kolei Volkswagen podaje, że 400-kilogramowy zestaw akumulatorów zawiera 126 kg aluminium, 71 kg grafitu, 41 kg niklu, 37 kg elektrolitu, 22 kg miedzi, 21 kg plastiku, 12 kg manganu, 9 kg kobaltu i tyle samo elementów elektronicznych, a także 8 kg litu i 3 kg stali.

Wprowadzone w końcu 2022 roku regulacje Unii Europejskiej nakładają na producentów obowiązek recyklingu określonych procentów metali z baterii litowo-jonowych. Od 2027 roku 90% niklu i kobaltu oraz 50% litu musi być poddawane recyklingowi, natomiast od 2030 roku wymagania te wzrosną odpowiednio do 95% dla niklu i kobaltu oraz 80% dla litu.

Rynek recyklingu

Branża odzyskiwania surowców wciąż jest uznawana za raczkującą – należy jednak zauważyć, że dynamicznie się rozwija. W Europie zakłady zajmujące się recyklingiem baterii są w niemal każdym kraju – i znacząca ich liczba znajduje się także w Polsce. Według Battery-Newside liderem jest zakład Minworth (Veolla) w Wielkiej Brytanii, przerabiający 50 000 ton akumulatorów rocznie. W Szwecji w 2030 roku Northvolt zamierza przerabiać aż 125 000 ton. Pod koniec 2023 roku było to 25 000 ton.

W Polsce zakład w Zawierciu (Elemental Strategic Metals) odpowiada za 12 000 ton rocznie (zdjęcie powyżej). Akumulatory będą tam demontowane, rozładowywane i przetwarzane w celu uzyskania tzw. czarnej masy, którą można wykorzystać do wytworzenia nowych materiałów akumulatorowych. W połowie marca swoje działanie rozpoczął również zakład Eneris w Żarkach i jest on największym tego typu zakładem w Europie.

– Zrównoważony rozwój wymaga praktycznego podejścia do kwestii środowiskowych stosując przy tym wydajne i proekologiczne rozwiązania. Zgodnie z wymaganiami i pozwoleniami, nasz zakład w Żarkach jest w stanie przetworzyć 27 tys. ton baterii litowych pochodzących z rynku europejskiego” – powiedział podczas otwarcia zakładu Christophe Saint-Yves, prezes Eneris B&R.

Top 10 firm zajmujących się recyklingiem:

- American Battery Technology Company,

- American Manganese Inc,

- Ecobat,

- Gangfeng Lithium Group Co,

- LG Energy Solution,

- Li-Cycle Holding,

- Lithion Recycling,

- Redwood Materials,

- Retriev Technologies,

- Umicore N.V.

Pomimo znaczących postępów, recykling baterii litowo-jonowych nadal wiąże się z wysoką pracochłonnością i emisją zanieczyszczeń. Procesy te są kosztowne, zarówno pod względem finansowym, jak i ekologicznym. Dlatego też dalsze innowacje w tej dziedzinie są niezbędne, aby zwiększyć efektywność i zrównoważenie recyklingu, przy jednoczesnym zmniejszeniu jego negatywnego wpływu na środowisko.

Maksym Berger