W kierunku minimalizacji ryzyka

Aktualnie obowiązującą wersją regulaminu dotyczącego baterii litowo-jonowych jest regulamin UN ECE R100.03, czyli z trzecią serią poprawek, która zastąpiła obowiązującą do września 2023 drugą serię poprawek, czyli UN ECE R100.02. Homologacje wydane wg R100.02 przed 01.09.2023 będą honorowane w Unii Europejskiej do września 2025, o ile nie zostaną rozszerzone do standardu R100.03. Główną różnicą w zakresie badań pomiędzy starszą a nowszą wersją regulaminu, jest poszerzenie zakresu badań o badanie związane z propagacją termiczną (ang. thermal propagation), w których producent musi pokazać, że podjął wystarczające środki, żeby zminimalizować ryzyko dla użytkowników pojazdu wyposażonego w badaną baterię.

W skrajnym obciążeniu

W testach homologacyjnych baterię doprowadza się do skrajnych obciążeń elektrycznych i strukturalnych, w celu sprawdzenia bezpieczeństwa jej funkcjonowania w ekstremalnych przypadkach. Regulamin R100.03 nie wymaga wprost, żeby bateria była wyposażona w systemy zabezpieczające. Wystarczy, że urządzenie w czasie testów nie zapali się, nie wybuchnie, nie dojdzie do wycieku elektrolitu, dymienia ani rozsadzenia obudowy. W praktyce jednak można z bardzo dużą pewnością założyć, że bez zabezpieczeń większość testów doprowadziłaby do co najmniej jednego z wymienionych niebezpiecznych zjawisk, dlatego ostatecznie systemy zabezpieczające są konieczne.

Na proces homologacji baterii składają się między innymi następujące procedury:

Testy zabezpieczeń napięciowych, w których badane jest zachowanie baterii w skrajnych wartościach stanu naładowania SOC. Na przykład, w teście odporności na nadmierne rozładowanie sprawdza się, czy bateria posiada układ automatycznego wyłączenia w sytuacji, gdy będziemy próbować pobierać z niej energię w nieskończoność, tj. poniżej 0% SOC. Nadmierne rozładowanie może bezpowrotnie uszkodzić ogniwa, dlatego konieczne jest wyposażenie baterii w system zabezpieczający przed taką sytuacją. Podobna procedura dotyczy odporności na nadmierne naładowanie, czyli powyżej 100% SOC.

Testy zabezpieczeń prądowych, w czasie których bateria poddana jest skrajnym obciążeniom elektrycznym i sprawdza się zabezpieczenia przeciw zbyt wysokiej wartości pobieranego prądu. Dodatkowo w ramach testu zwarcia zewnętrznego specjalnie doprowadza się do zwarcia ze sobą terminali baterii i sprawdza się jej zachowanie w takim przypadku. W praktyce oznacza to, że bateria musi być wyposażona w odpowiedni bezpiecznik, który jak najszybciej zakończy zwarcie.

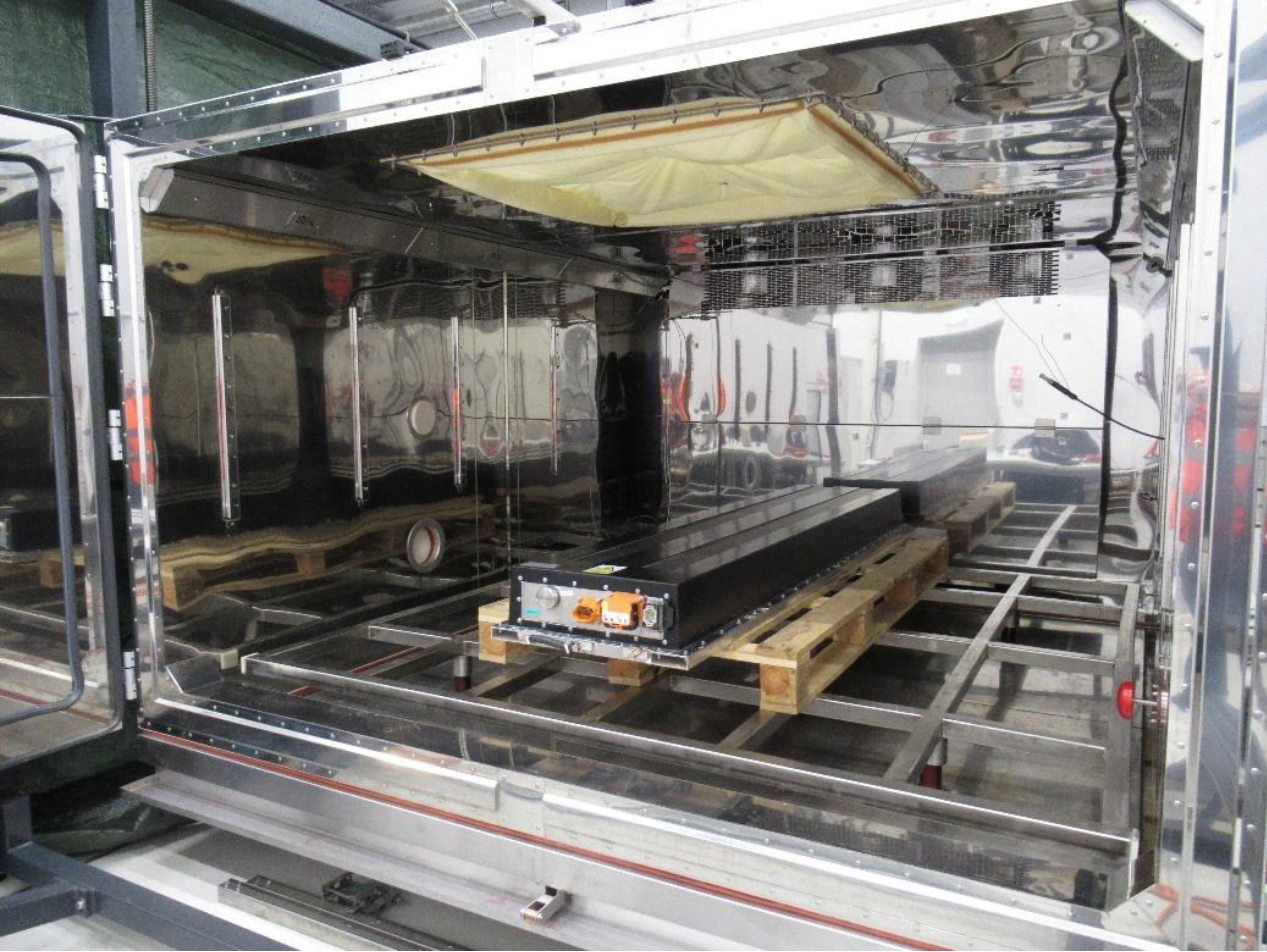

W badaniu zabezpieczeń przed zbyt wysoką temperaturą bateria umieszczona jest wewnątrz komory klimatycznej, która pozwala na szybkie zmiany temperatury. Ma to symulować użytkowanie komponentu w środowisku o wysokiej temperaturze. Dodatkowo w czasie testu bateria jest na przemian ładowana i rozładowywana, co jeszcze szybciej podnosi jej temperaturę. Badanie kończy się wynikiem pozytywnym, jeżeli bateria wyłączy się automatycznie przy najwyższej temperaturze pracy, jaką deklaruje producent.

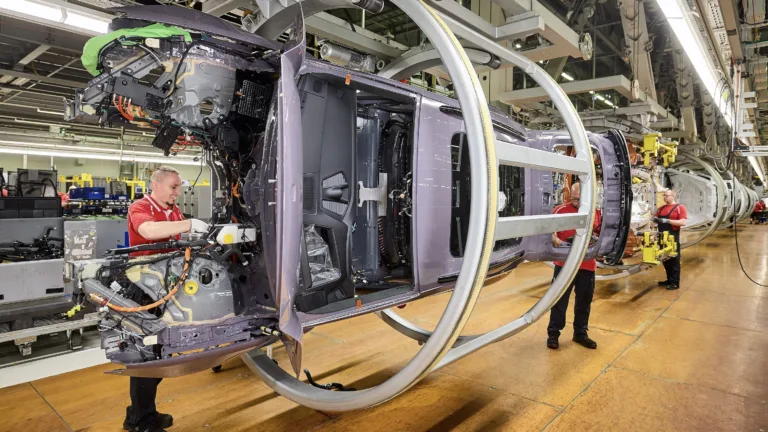

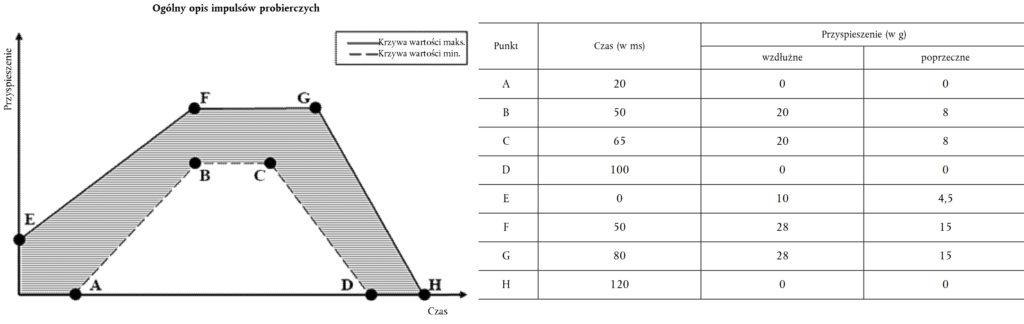

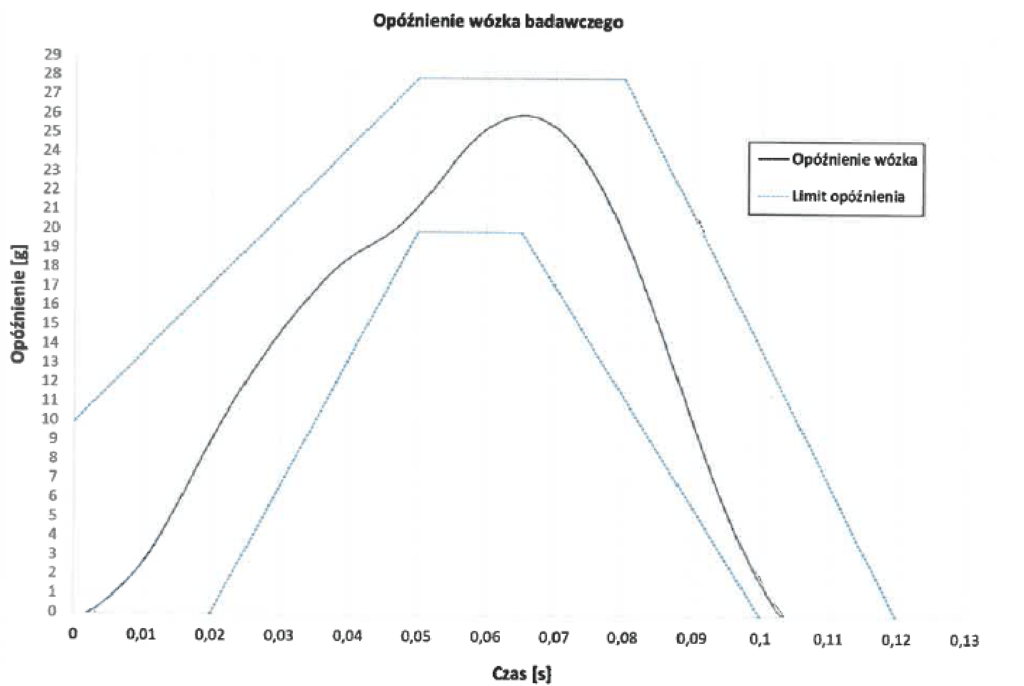

Test gwałtownych przeciążeń (wstrząs mechaniczny) polega na rozpędzeniu baterii na specjalnym stanowisku testowym i następnie gwałtownym wyhamowaniu z przeciążeniem określonym przez regulamin R100.03. Jego najwyższa wartość wynosi co najmniej 20 g, co odpowiada średniemu przeciążeniu występującym przy zderzeniu czołowym ze ścianą przy prędkości około 80 km/h. Test przeprowadza się w dwóch kierunkach: wzdłużnie i poprzecznie.

W teście odporności na wibracje bateria umieszczona na stole wibracyjnym poddawana jest trwającemu trzy godziny cyklowi wibracji określonemu ściśle przez regulamin.

Próba integralności mechanicznej (zgniatanie) jest ostatecznym sprawdzianem dla struktury nośnej baterii, który może skończyć się uszkodzeniem urządzenia. Polega na przyłożeniu do obudowy baterii specjalnej płyty zgniatającej i wywarciu ekstremalnego nacisku co najmniej 100 kN, co odpowiada zgniataniu przez masę aż 10 ton. Badanie wykonuje się w dwóch kierunkach: wzdłuż i w poprzek baterii, a po badaniu duże znaczenie ma sprawdzenie, czy na skutek potencjalnego uszkodzenia przewodów elektrycznych w baterii nie doszło do przebicia izolacji.

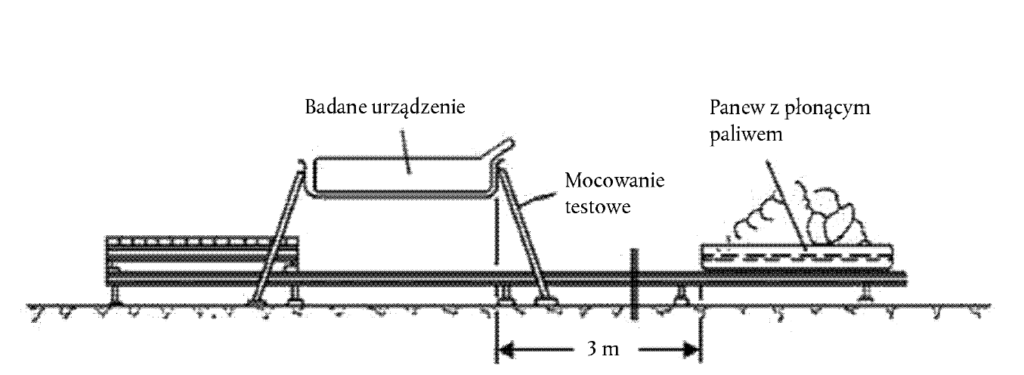

Najbardziej ekstremalnym testem jest sprawdzenie odporności na ogień, które przeprowadza się poprzez umieszczenie baterii nad zbiornikiem z płonącą benzyną. Bateria musi zostać poddana działaniu otwartego ognia przez czas 130 sekund, po czym należy zakończyć wystawienie na działanie płomieni i obserwować urządzenie do ostygnięcia do temperatury otoczenia lub przez minimalny czas 3 godzin. Aby uzyskać pozytywny wynik, w czasie badania nie może dojść do wybuchu baterii. Przebieg badania jest bardzo konkretnie określony przez regulamin R100.03. Dotyczy to również budowy stanowiska testowego i warunków otoczenia. Przykładowo wymagane jest, żeby w przestrzeni testowej na poziomie zbiornika z benzyną prędkość podmuchów wiatru nie przekraczała wartości 2,5 km/h.

W trzeciej serii poprawek do regulaminu R100 wprowadzono wymagania dotyczące bezpieczeństwa w przypadku wystąpienia propagacji termicznej. Zjawisko ucieczki termicznej (ang. thermal runaway) dotyczy pojedynczego ogniwa w baterii i oznacza jego zapłon na skutek np. fizycznego przebicia lub przegrzania. Jeżeli ogień z tego jednego ogniwa doprowadza do zapłonu kolejnych ogniw w baterii, mamy do czynienia z propagacją termiczną (ang. thermal propagation). Zjawisko to działa na zasadzie reakcji łańcuchowej i może prowadzić do zapłonu całego pakietu bateryjnego. Aktualne wymagania regulaminu R100.03 stanowią, że system zabezpieczeń baterii powinien wydać sygnał ostrzegawczy o niebezpieczeństwie w czasie 5 minut przed wystąpieniem zagrożenia w przedziale pasażerskim pojazdu. W praktyce oznacza to, że bateria musi być wyposażona w system wykrywania i powiadomienia o ucieczce termicznej a jej konstrukcja musi opóźnić rozwój propagacji termicznej przez czas co najmniej 5 minut, aby umożliwić użytkownikom bezpieczne opuszczenie pojazdu. Cechy te sprawdza się w specjalnym teście obejmującym doprowadzenie do wystąpienia ucieczki termicznej.

Oznaczenie homologacji

Po pozytywnym przejściu wszystkich wymagających testów i uzyskaniu homologacji cząstkowej na baterię, producent ma prawo umieścić oznaczenie numeru homologacji na komponencie. Ostatecznie komponent może zostać zastosowany w pojeździe, a homologacja cząstkowa staje się częścią dokumentacji homologacyjnej całopojazdowej. Znak homologacji oznacza, że prawidłowe i bezpieczne działanie baterii zostało zweryfikowane w najbardziej ekstremalnych przypadkach, dzięki czemu zapewniony jest bardzo wysoki stopień bezpieczeństwa funkcjonalnego dla użytkowników pojazdów elektrycznych. Tak rygorystyczne procedury sprawiają, że, wbrew powszechnym mitom, współczesne pojazdy elektryczne są bezpieczne, a ich baterie pozostają odporne na bardzo wymagające warunki pracy oraz awarie i uszkodzenia.

Ennovation Technology przeprowadziła homologację swoich baterii dla wszystkich typów pojazdów osobowych i ciężarowych (M1, M2, M3, N1, N2, N3).